發布日期:2022-04-18 點擊率:309

隨著新能源汽車在全球范圍內廣泛發展,新能源汽車我國最具發展潛力的重要領域之一。然而新能源汽車研發是一個及其復雜的系統工程,汽車技術涉及到多種。而CAE仿真技術已成為汽車行業產品研發過程中不可缺少的技術手段。

CAE技術分析貫穿了汽車開發的全過程,小到螺栓預緊力分析,大到整車碰撞模擬和整車NVH(噪聲、振動和聲振粗糙度)分析,CAE分析都發揮了無可替代的優勢和作用。CAE技術分析范圍覆蓋了結構、流體力學、多體動力學、被動安全、工藝、整機合整車性能等方方面面。新能源汽車研發中的CAE仿真技術應用既具有延續性也有其獨特性。

今天小編就詳細和大家講講CAE技術在新能源汽車研發中的應用

結構強度、剛度和模態分析及結構優化設計

汽車結構有限元分析的應用體現于:

一是在汽車設計中對所有的結構件、主要機械零部件的剛度、強度和穩定性進行分析;

二是在汽車的計算機輔助設計和優化設計中,用有限元法作為結構分析的工具;

三是在汽車結構分析中普遍采用有限元法來進行各構件的模態分析,同時在計算機屏幕上直觀形象地再現各構件的振動模態,進一步計算出各構件的動態響應,較真實地描繪出動態過程,為結構的動態設計了提供方便。

噪聲、振動與不平順性(NVH)分析

有限元法除了廣泛應用于汽車結構分析外,還可應用于車身內的聲學設計,通過車身內聲模態與整機模態的耦合,評價乘員感受的噪聲,并進行噪聲控制。

疲勞壽命與可靠性分析

汽車產品設計已進入有限壽命設計階段,要求汽車在設計的使用期內整車和零部件完好,不產生疲勞破壞; 而達到使用期后,零部件盡可能多地達到損傷。以求產品輕量化,節約材料和節省能源。

碰撞與安全性分析

汽車模擬碰撞分析的目的就是為了提高汽車被動安全性能。對于汽車被動安全性能的要求,一是在碰撞時,車身結構、駕駛系統、座位等能吸收較高能量,緩和沖擊; 二是發生事故時,確保車內乘員生存空間、安全氣囊、座椅安全帶等對乘員的保護功能,以保證乘員安全并在碰撞后容易進行車外救助和脫險。

氣動或流場分析

隨著計算機技術的飛速發展, 應用計算流體力學(CFD)方法來預測汽車車身外部流場已成為可能。CFD 在汽車領域中的絕大部分應用都集中于進行汽車外流場的數值模擬。在內燃機的設計和開發中,CFD 已經被作為一種重要而有效的工具加以利用。

汽車的可操縱性分析

車輛的可操縱性分析是指利用整車多體動力學模型,在駕駛人員采用不同駕駛方法的情況下,對車輛的側傾穩定性進行仿真研究,還可以預測車輛在各種極限條件下的性能。

整車性能的分析評價與預測

從整體的角度對汽車的各種性能進行分析和預測,包括汽車的空氣動力學特性、聲學特性、振動特性、操縱穩定性、乘坐舒適性、碰撞安全性等。

電池組仿真分析

新能源汽車及其他設備所使用的電池主要分為化學電池、物理電池以及生物電池三大類,由于技術限制現階段物理電池和生物電池并不能廣泛使用,所以目前新能源汽車主要用的是鉛酸蓄電池、鎳氫電池及鋰離子電池等。就像內燃機車對發動機有各種要求,新能源汽車對電池組也有著苛刻的性能要求,包括安全性、穩定性、成本、充放電效率、比功率、比能量等,這些直接關系到新能源車在電動驅動上的表現。

電池組熱管理:根據溫度場分布設計散熱系統

電池的機械性能分析:碰撞,碾壓,針刺對電池的影響

電池的電性能分析:過充/過放,大電流,充/放,外部短路對電池的影響

噪聲、振動和聲振粗糙度分析:流動噪聲,結構振動

結構的耐久性分析

電動機仿真分析

主要為以下幾個方面:

電磁設計優化:計算轉矩曲線,優化電磁參數

熱分析:設計散熱系統,防止熱損耗

振動分析:降低電機噪聲

系統集成:優化電動機及控制器

結構耐久性分析

在新能源汽車牽引電動機的研發中,設計者要重點考慮電動機的電磁問題。首先根據最初的三維圖紙及裝配體的相關工程設計指標,在電子設計軟件中定義電動機的主要設計參數,包括永磁材料、繞組分布圖、繞組匝數等,此外還要計算出電動機的電氣特性。然后將這些輸出的模型和設計數據輸入到電磁仿真軟件中,模擬電動機的三維電磁場,計算出電動機的轉矩曲線。

電動機的轉矩曲線可以反映出:在電動模式驅動車輛時轉矩如何隨時間上升;在停車制動模式時電氣阻力矩如何隨時間變化。電動機電磁性能分析時,還需要引入車輛的質量以確定各種情況下的加速時間及制動時間。基于這些輸出結果,設計者可以改變某些設計參數如永磁體的尺寸來調整設計,通過參數優化設計,在電動機的性能與電動機的尺寸、重量、成本之間做出最優匹配,優選設計方案。

電磁仿真輸出的轉矩可進一步輸入到結構力學軟件中,用于分析電氣傳動系統中其它部件包括驅動軸、齒輪等的應力、載荷、變形及振動。以電動機為主的驅動系統是新能源汽車的主要噪聲源,為了進行噪聲優化,驅動系統的振動分析也非常重要。此外,流體動力學可用于研究電動機的熱管理問題,以確定電動機周圍的熱分布,優化熱損耗問題。

在進行電動機仿真分析的時候,要同時兼顧電磁和機械分析的多物理場,還要考慮兩者之間的耦合,在不同載荷情況的性能計算和不同設計方案比較時,要協調多個工具的動作,在不同工具之間交換數據。這要求仿真工具具有多物理場聯合仿真的能力,能夠在一個統一的環境中實現針對機電系統不同部件、不同學科之間的耦合仿真。

電力電子器件仿真分析

在對新能源汽車電力電子器件進行熱分析的時候,工程師需要先通過電子電路仿真軟件建立電力電子器件系統仿真分析模型,通常包括控制算法器件模型、電動機器件模型、各器件模型的電力特性(如通斷電壓、電流波形等),以及器件模型之間的控制算法邏輯。通過電子電路仿真分析軟件確定出車輛在加速、巡航和制動等過程中任意給定時刻、整個系統內電流的變化情況。

控制邏輯優化:在不同驅動工況下,優化電氣傳動動力集成部件及系統

熱管理:電磁損耗散熱方式和路徑設計

熱應力分析:優化由熱應力和電磁力產生的機械形變問題

利用電子熱流分析工具,工程師可以指定電氣傳動系統中主要熱源(電子控制器件和電機的載流部件)的幾何尺寸,通過單獨添加系統中關鍵點上的每個熱源,同時還考慮空氣流通量和傳導熱量的影響,以及參數化分析,可處理數據并生成等效熱模型,用于熱分析。利用這些熱模型可確定電力電子器件整體溫度分布以及溫升性能參數,例如:從電池獲得多少電能才能保證溫度不超過影響某電子器件性能的限定值。

根據溫度分布,工程師可以利用有限元軟件的熱-結構耦合分析功能,確定由此產生的熱應力。電子設計分析工具還可用于計算電動機各部分上的電磁力,從而確定形變量和機械應力分布。由此,工程師可以通過修改結構,消除應力集中和過度變形,或者反之,減少那些由于過度設計而額外使用多余材料的區域。

電磁兼容仿真分析

與傳統汽車研發不同,在新能源汽車設計中需要重點考慮大量機電器件的電磁兼容性(EMC),避免出現電磁干擾。主要存在兩類電磁干擾問題:通過載流結構傳導的電磁場引起的能量反射波對其它相連部件形成潛在威脅;通過空氣輻射的電磁場影響其它電子系統。這兩類電磁干擾問題都必須被充分考慮,工程師必須對車輛關鍵器件進行電磁兼容分析。

在樣機制造之前進行電磁兼容分析

減少電磁兼容的測試

電機、母排、控制器等部件的電磁兼容分析

為了精確分析器件的電磁兼容性能,工程師首先要建立電路模型。供應商提供的數據手冊中有器件性能曲線和數據,從中提取出需要的參數來生成器件的半導體電路模型。為了進行傳導干擾分析,工程師需要將功率變換器的設計版圖從CAD軟件直接導入到寄生參數提取軟件中,從而計算導電通路的頻變電阻、部分電感和電容,并生成等效電路模型以備系統仿真使用。系統仿真的結果可用于檢驗輻射水平,工程師通過計算空間任意點上的電磁場強度以判斷是否符合國內外相關標準。如果輻射超標,電磁干擾和電磁兼容可溯源到器件設計版圖上的問題源。

由此,對設計做出參數更改,并獲得一系列仿真結果,直到傳導輻射和輻射電磁發射等級都在可接受的限值之內。這樣就能在樣機制造之前保證新能源汽車部件間的電磁兼容性符合要求,避免出現電磁干擾問題,也取代了成本較高的電磁兼容測試。

多物理場的系統集成仿真分析

在新能源汽車研發設計中,除了要解決電池組、電動機、電力電子等部件的問題之外,系統集成也是一個完整可靠的電氣傳動系統中至關重要的部分,必須考慮每個部件獨有的特征、屬性、強度和其它復雜因素等,以確保整個電氣傳動系統在寬負載范圍內及各種行駛條件下都能獲得最高的整體效率。

由于子系統和部件協同工作,緊密耦合,它們的開發也不能完全獨立地進行,而且每個子系統性能的改變都必須與其它所有子系統相匹配。同時整個系統涉及機械、流體動力學、熱學、電氣和電磁等領域的研究,因此為了成功地仿真如此復雜的電氣傳動系統,仿真方案必須建立在一個可實現多物理場、無縫集成的設計平臺上,來平衡復雜的、相互依賴的、或相互矛盾的機械、電氣、電磁、流體和熱管理等多種設計需求。

電池組熱分析

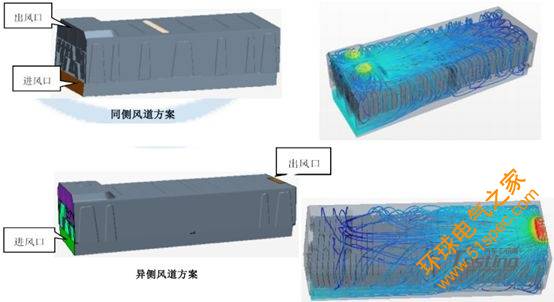

電池組熱分析通常重點考慮電池包風道的不同布置,對電池包散熱系統的影響。同側風道方案是指電池模組順序排列配置在電池箱體內,外部進入的冷卻氣流從電池包一側進入,通過內部風道進入電池模組之間的縫隙,最后在與進風道同側位置的出風道處將氣體排出。異側風道方案是指電池模組順序排列配置在電池箱體內,外部進入的冷卻氣流從電池包一側,通過內部風道進入電池模組之間的縫隙,最后在與進風道相反方向位置的出風道處將氣體排出。

同側進出風道方案,空氣從進氣管進入到電池組底部,到達右方后回流至左側,這種回流現象將導致熱循環,不利于電池上下部散熱。相對于同側進出風道方案,異側進出風道方案氣流從左側進口進入到電池組底部,直接到達右方,能夠減小電池熱循環程度,有利于降低電池上部的最高溫度;異側進出風道底部流場流速分布更加均勻。

結合1D FloMaster和3D FloEFD可以對電動汽車電池組熱管理復雜系統開展設計分析。在部件級層次,FloEFD用于研究分析熱管理系統詳細的流動和換熱行為,確保電池組工作性能可靠。識別任何不可接受的設計,如不合理的流動布置或極端的溫度梯度。在系統層次,結合Flowmaster模擬整個電池冷卻系統,分析部件的相互影響,確保正確的系統性能。在早期CAD設計過程中同步使用FloEFD仿真,相比傳統CFD工具,模擬時間可以大大減少。進一步結合使用Flowmaster,系統工程師可以在有限的開發時間內獲得最佳設計效率。

IGBT模組熱分析

IGBT可以在上百安培的電流下運行并扮演極高開關速率的電子開關的角色。因此它也會產生大量的熱量。利用FloEFD和T3Ster熱測試儀進行功率模塊的熱特性優化。FloEFD用于設計前的熱分析與評估。T3Ster使工程師可以了解散熱路徑的內部信息,結構函數清晰的給出了每一部分的熱阻,并且在耐久性測試之前和之后都可以進行測試來比較散熱的特

下一篇: PLC、DCS、FCS三大控

上一篇: MATLAB和Simulink在航