三菱系列PLC觸點比較應(yīng)用指令包括觸點比較取指令、與指令以及或指令。

PLC應(yīng)用舉例

1、三相異步電動機的星型-三角形降壓啟動PLC控制

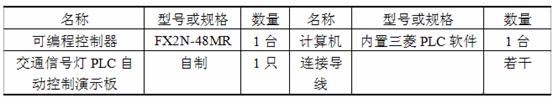

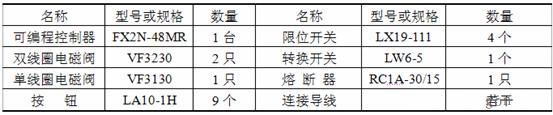

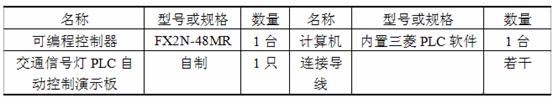

一、項目所需設(shè)備、工具、材料

見表8-1。

表8-1 項目所需設(shè)備、工具、材料

二、訓(xùn)練內(nèi)容

2.1項目描述

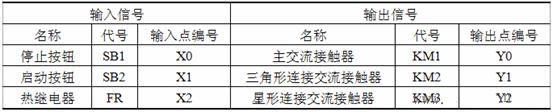

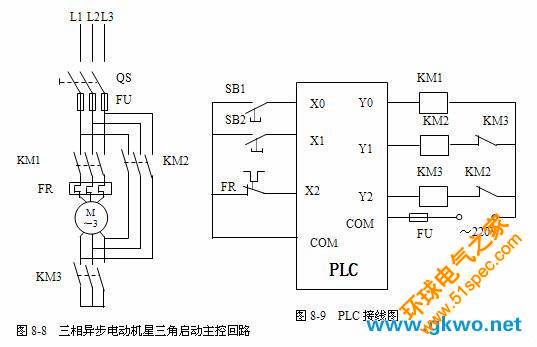

按照三相異步電動機控制原理圖(圖8-8)接線或用控制模板代替。圖中的QS為電源刀開關(guān),當KM1、KM3主觸點閉合時,電動機星形連接;當KM1、KM2主觸點閉合時,電動機三角形連接。

設(shè)計一個三相異步電動機星-三角降壓啟動控制程序,要求合上電源刀開關(guān),按下啟動按鈕SB2后,電機以星形連接啟動,開始轉(zhuǎn)動5S后,KM3斷電,星形啟動結(jié)束。

2.2實訓(xùn)要求

2.2.1方法一:用堆棧指令配合常用一般指令實現(xiàn)

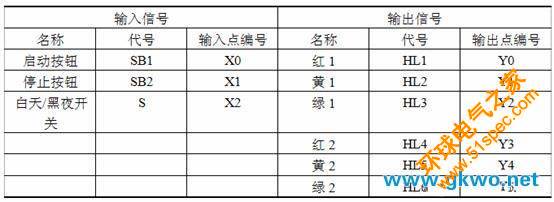

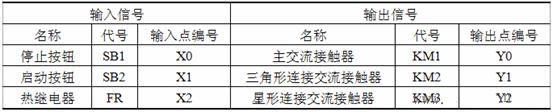

(1)輸入點和輸出點分配表

見表8-2。

表8-2 輸入點和輸出點分配表

(2)PLC接線圖

如圖8-9所示。

(3)程序設(shè)計

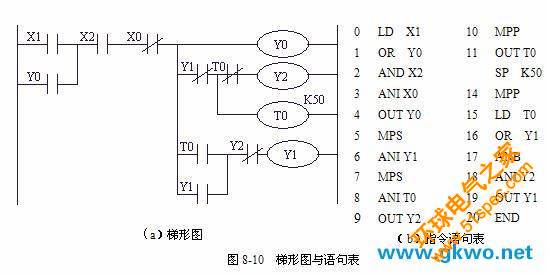

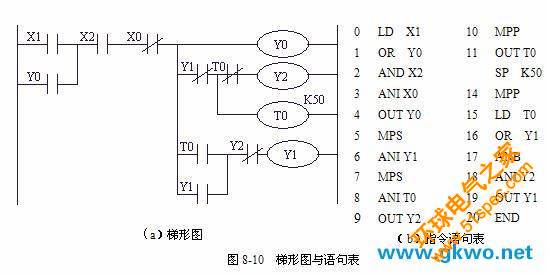

圖8-8為三相異步電動機星三角啟動主電路。圖8-10(a)為梯形圖。注意熱繼電器以動斷觸點的形式接入PLC,因而在梯形圖中要用動合觸點。

(4)運行并調(diào)試程序

a.將梯形圖程序輸入到計算機。

b.下載程序到PLC,并對程序進行調(diào)試運行。觀察電機在程序控制下能否實現(xiàn)星-三角降壓啟動。

c.調(diào)試運行并記錄調(diào)試結(jié)果。

2.2.2方法二:用一般指令實現(xiàn)

若8.4.1項目描述改為:設(shè)計一個三相異步電動機星-三角降壓啟動控制程序,要求合上電源刀開關(guān),按下啟動按鈕SB2后,電機以星形連接啟動,開始轉(zhuǎn)動5S后,KM3斷電,星形啟動結(jié)束。為了有效防止電弧短路,要延時300ms后,KM2接觸器線圈得電,電動機按照三角形連接轉(zhuǎn)動。不考慮過載保護。

(1)輸入點和輸出點分配

見表8-3。

表8-3 輸入點和輸出點分配表

(2)PLC接線圖

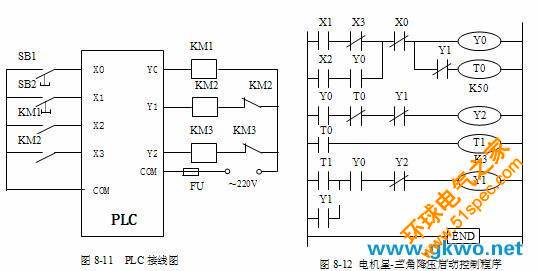

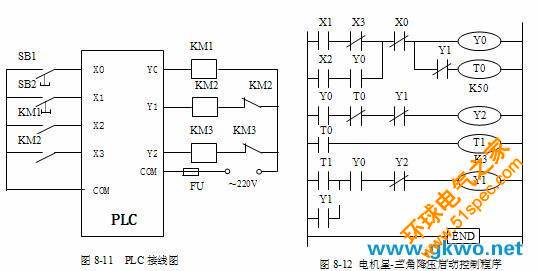

按照圖8-11完成PLC的接線。圖中輸入端的24V電源可以利用PLC提供的直流電源,也可以根據(jù)功率單獨提供電源。若實驗用PLC的輸入端為繼電器輸入,也可以用220V交流電源。

圖8-11中,電路主接觸器KM和三角形全壓運行接觸器的動合輔助觸點作為輸入信號接于PLC的輸入端,便于程序中對這兩個接觸器的實際動作進行監(jiān)視,通過程序以保證電機實際運行的安全。PLC輸出端保留星形和三角形接觸器線圈的硬互鎖環(huán)節(jié),程序中也要另設(shè)軟互鎖。

(3)程序設(shè)計

圖8-12為電機星-三角降壓啟動控制的梯形圖。在接線圖8-11中將主接觸器KM1和三角形連接的接觸器KM2輔助觸點連接到PLC的輸入端X2、X3,將啟動按鈕的動合觸點X1與X3的動斷觸點串聯(lián),作為電機開始啟動的條件,其目的是為防止電機出現(xiàn)三角形直接全壓啟動。因為,若當接觸器KM2發(fā)生故障時,如主觸點燒死或銜鐵卡死打不開時,PLC的輸入端的KM2動合觸點閉合,也就使輸入繼電器X3處于導(dǎo)通狀態(tài),其動斷觸點斷開狀態(tài),這時即使按下啟動按鈕SB2(X1閉合),輸出Y0也不會導(dǎo)通,作為負載的KM1就無法通電動作。

在正常情況下,按下啟動按鈕后,Y0導(dǎo)通,KM1主觸點動作,這時如KM1無故障,則其動合觸點閉合,X2的動合觸點閉合,與Y0的動合觸點串聯(lián),對Y0形成自鎖。同時,定時器T0開始計時,計時5s。

Y0導(dǎo)通,其動合觸點閉合,程序第2行中,后面的兩個動斷觸點處于閉合狀態(tài),從而使Y2導(dǎo)通,接觸器KM3主觸點閉合,電機星形啟動。當T0計時5s后,使Y2斷開,即星形啟動結(jié)束。該行中的Y1動斷觸點起互鎖作用,保證若已進入三角形全壓啟動時,接觸器KM3呈斷開狀態(tài)。

T0定時到的同時,也就是星形啟動結(jié)束后,防止電弧短路,需要延時接通KM2,因此,程序第3行的定時器T1起延時0.3s的作用。

T1導(dǎo)通后,程序第4行使Y1導(dǎo)通,KM2主觸點動作,電機呈三角形全壓啟動。這里的Y2動斷觸點也起到軟互鎖作用。由于Y1導(dǎo)通使T0失電,T1也因T0而失電,因此,程序中用Y2的動斷觸點對Y1自鎖。

按下停止按鈕,Y0失電,從而使Y1或Y2失電,也就是在任何時候,只要按停止按鈕,電機都將停轉(zhuǎn)。

(4)運行并調(diào)試程序

A.將梯形圖程序輸入到計算機。

B.下載程序到PLC,并對程序進行調(diào)試運行。觀察電機在程序控制下能否實現(xiàn)自動星-三角降壓啟動。

C.調(diào)試運行并記錄調(diào)試結(jié)果。

2.3編程練習(xí)

(1)在圖8-9中,若用熱繼電器的動合觸點作為PLC的輸入,程序有何變化?

(2)如果不用熱繼電器,而采用一個溫度檢測開關(guān),試設(shè)計系統(tǒng)接線圖和控制程序。

三、實訓(xùn)報告要求與考核標準

1、實訓(xùn)報告要求

(1)整理實訓(xùn)操作結(jié)果,按標準寫出實訓(xùn)報告。

(2)根據(jù)編程練習(xí)要求,編寫程序并實訓(xùn)驗證。

(3)完成下列思考題和習(xí)題。

A.根據(jù)圖8-12給出的梯形圖,寫出指令表。

B.按照圖8-11原理接線圖畫出實際接線圖。

2、交通信號燈控制實驗

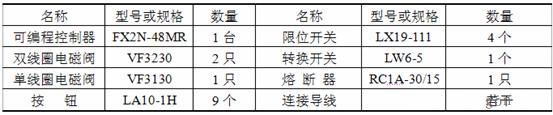

表9-1 項目所需設(shè)備、工具、材料

2、訓(xùn)練內(nèi)容

1)項目描述

某交通信號燈采用PLC控制。信號燈分東西、南北兩組,分別有紅黃綠三種顏色,假設(shè)東西方向交通比南北方向繁忙一倍,因此東西方向的綠燈通行的時間多一倍。其控制要求按照圖9-10時序控制圖所示,按下啟動按鈕開始工作,按下停止按鈕停止工作,”白天/黑夜”選擇開關(guān)閉合時為黑夜工作狀態(tài),這時只有黃燈閃爍,斷開時按時序控制圖工作。

2)實訓(xùn)要求

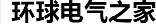

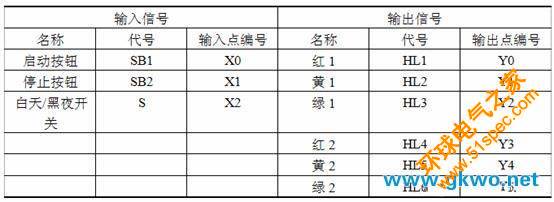

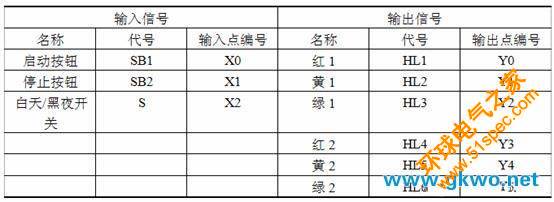

2.1)輸入和輸出點分配表

見表9-7。

表9-7 輸入和輸出點分配表

2.2)PLC接線圖

見圖9-11。

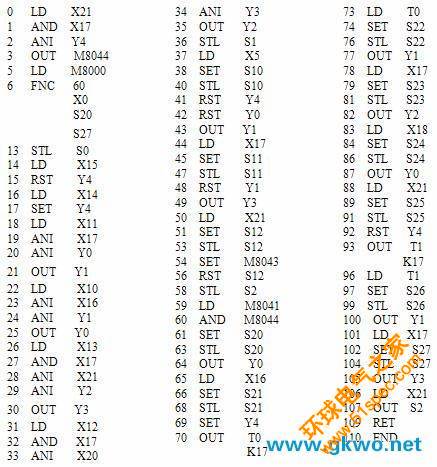

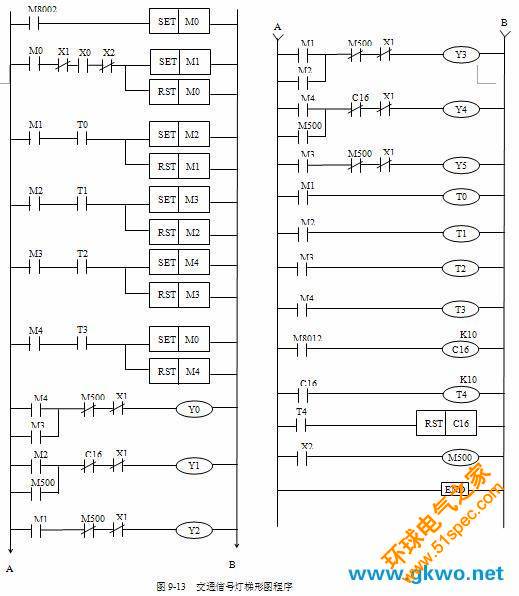

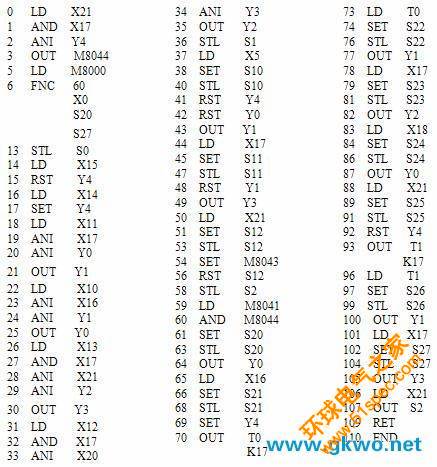

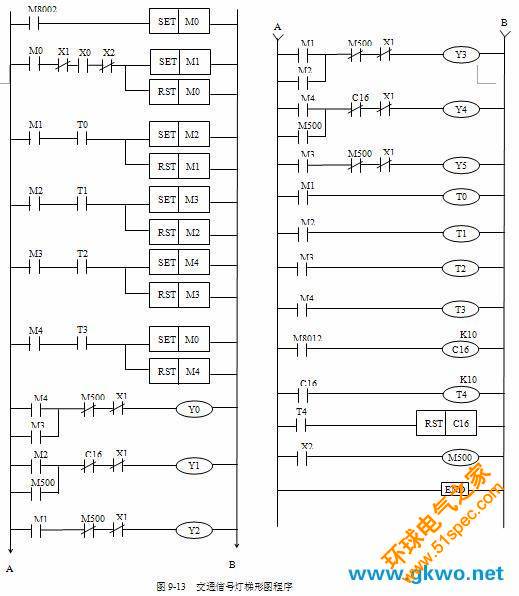

2.3)程序設(shè)計

根據(jù)時序圖,畫出交通燈控制的順序功能圖如圖9-12所示。

當PLC進入RUN狀態(tài),M0得電自鎖。當白天/黑夜開關(guān)S斷開,此時動斷觸點X2閉合,因停止按鈕是斷開的,X1動斷觸點閉合,此時按下啟動按鈕,動合觸點X0閉合,因此狀態(tài)由M0轉(zhuǎn)到M1,Y2、Y3得電,紅2、綠1燈亮。延時20秒后,狀態(tài)由M1轉(zhuǎn)到M2,紅2亮、黃1閃(閃爍由圖9-11中的C16實現(xiàn))。又延時5秒后,狀態(tài)由M2轉(zhuǎn)到M3,紅1、綠2燈亮。延時40秒后,狀態(tài)由M3轉(zhuǎn)到M4,紅1亮、黃2閃。又延時5秒后,狀態(tài)由M4轉(zhuǎn)回到M0,執(zhí)行下一循環(huán)。

當白天/黑夜開關(guān)S閉合時,只有黃燈的閃爍,問題是這樣解決的: M8012(PLC機內(nèi)內(nèi)部產(chǎn)生100ms時鐘脈沖的特殊輔助繼電器),其線圈由PLC自動驅(qū)動,即 PLC通電后M8012保持100ms的周期振蕩,利用其動合觸點驅(qū)動計數(shù)器線圈C16,當C16累計到10個脈沖時(1s時間),計數(shù)器C16動作,C16動合觸點驅(qū)動時間繼電器T4,T4定時1s后動作,T4動合觸點閉合將C16復(fù)位,其后周而復(fù)始,使C16線圈接通1s后又斷開1s,動斷觸點C16接到控制線圈Y1和Y4回路,使Y1和Y4時而接通1s時而斷開1s,從而產(chǎn)生了在黑夜開關(guān)S閉合時黃燈閃爍的效果,其梯形圖程序見圖9-13。

當按下停止按鈕,X1閉合,其動斷觸點X1分別接到Y(jié)0~Y5的線圈回路,使Y0~Y5斷電,所有燈滅。同時使程序從MO后不再執(zhí)行。

2.4)運行并調(diào)試程序

(1)將梯形圖程序輸入到計算機。

(2)按圖9-11所示連接好PLC的輸入與輸出端,將PLC與計算機連接好。

(3)對程序進行調(diào)試運行。

將S閉合,按下啟動按鈕SB1,觀察HL1~HL6的指示狀態(tài)。

將S打開,按下啟動按鈕SB1,觀察HL1~HL6的指示狀態(tài)。按下停止按鈕,再觀察HL1~HL6的指示狀態(tài)。

調(diào)試運行記錄。

3、實訓(xùn)報告要求與考核標準

3.1)實訓(xùn)報告要求

(1)整理實訓(xùn)操作結(jié)果,按標準寫出實訓(xùn)報告。

3、機械手的順序控制

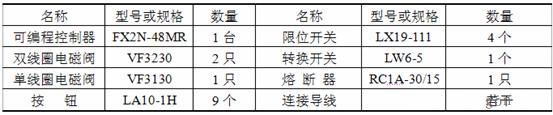

一、項目所需設(shè)備、工具、材料

見表10-1。

表10-1 項目所需設(shè)備、工具、材料

二、訓(xùn)練內(nèi)容

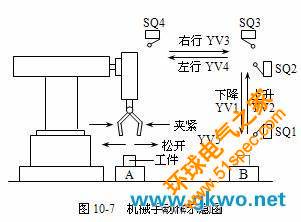

1、項目描述

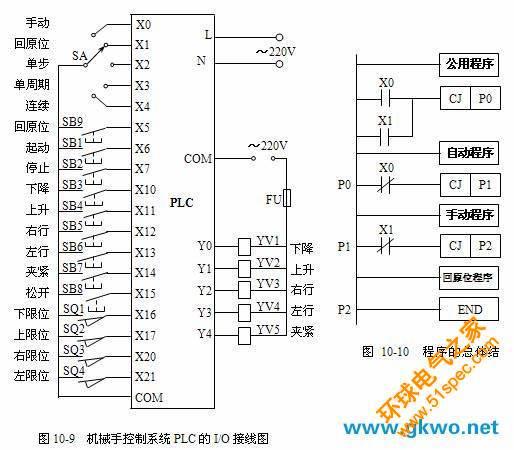

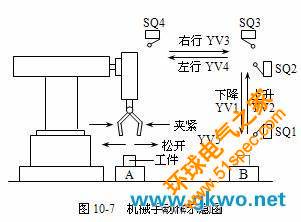

如圖10-7所示是一氣動機械手動作示意圖,其功能是將工件從A處移送到B處。氣動機械手的升降和左右移行分別使用了雙線圈的電磁閥,在某方向的驅(qū)動線圈失電時能保持在原位,必須驅(qū)動反方向的線圈才能反向運動。上升、下降對應(yīng)的電磁閥線圈分別是YV2、YV1,右行、左行對應(yīng)的電磁閥線圈分別是YV3、YV4。機械手的夾鉗使用單線圈電磁閥YV5,線圈通電時夾緊工件,斷電時松開工件。通過設(shè)置限位開關(guān)SQ1 、SQ2、SQ3、SQ4分別對機械手的下降、上升、右行、左行進行限位,而夾鉗不帶限位開關(guān),它是通過延時1.7s來表示夾緊、松開動作的完成的。

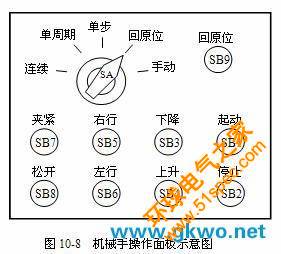

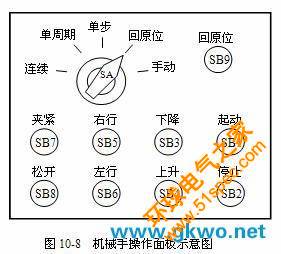

如圖10-8所示為機械手的操作面板,機械手能實現(xiàn)手動、回原位、單步、單周期和連續(xù)等五種工作方式。手動工作方式時,用各按鈕的點動實現(xiàn)相應(yīng)的動作;回原位工作方式時,按下”回原位”按鈕,則機械手自動返回原位;單步工作方式時,每按一次起動按鈕,機械手向前執(zhí)行一步;選擇單周期工作方式時,每按一次起動按鈕,機械手只運行一個周期就停下;連續(xù)工作方式時,機械手在原位,只要按下起動按鈕,機械手就會連續(xù)循環(huán)動作,直到

按下停止按鈕,機械手才會最后運行到原位并停下;而在傳送工件的過程中,機械手必須升到最高位置才能左右移動,以防止機械手在較低位置運行時碰到其它工件。

2、實訓(xùn)要求

2.1分配輸入/輸出點

見表10-4。

表10-4 PLC輸入/輸出點分配表

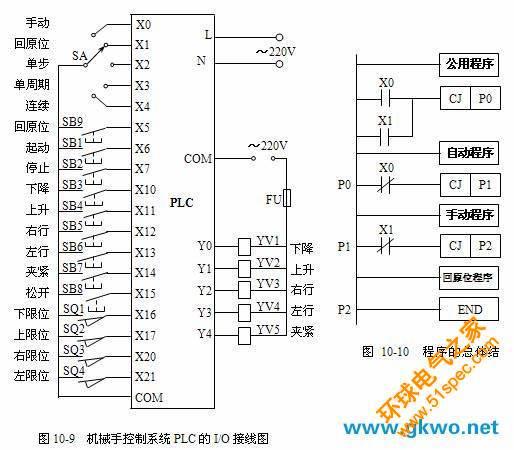

2.2 PLC接線圖

如圖10-9所示。

2.3)程序設(shè)計

2.3.1基本指令編程

機械手系統(tǒng)的程序總體結(jié)構(gòu)如圖10-10所示,分為公用程序、自動程序、手動程序和回原位程序等四部分。其中自動程序包括單步、單周期和連續(xù)運行的程序,因它們的工作順序相同,所以可將它們合編在一起。CJ(FNC00)是條件跳轉(zhuǎn)應(yīng)用指令(詳情見項目十二),指針標號P是其操作數(shù)。該指令用于某種條件下跳過CJ指令和指針標號之間的程序,從指針標號處繼續(xù)執(zhí)行,以減少程序執(zhí)行時間。如果選擇”手動”工作方式,即X0為ON,X1為OFF,則PLC執(zhí)行完公用程序后,將跳過自動程序到P0處,由于X0動斷觸點斷開,所以直接執(zhí)行”手動程序”。由于P1處的X1的動斷觸點閉合,所以又跳過回原位程序到P2處。如果選擇”回原位”工作方式,同樣只執(zhí)行公用程序和回原位程序。如果選擇”單步”或”連續(xù)”方式,則只執(zhí)行公用程序和自動程序。

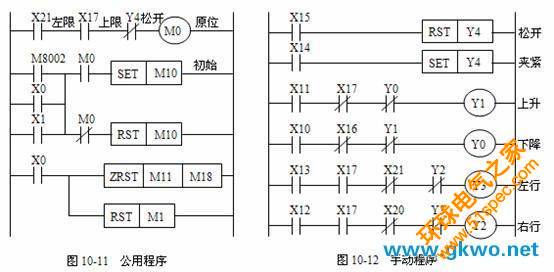

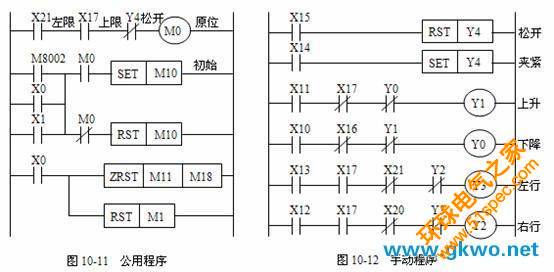

公用程序如圖10-11所示,當Y4復(fù)位(即松緊電磁閥松開)、左限位X21和上限位X17接通時,輔助繼電器M0變?yōu)镺N,表示機械手在原位。這時,如果開始執(zhí)行用戶程序(M8002為ON)、系統(tǒng)處于手動或回原位狀態(tài)(X0或X1為ON),那么初始步對應(yīng)的M10被置位,為進入單步、單周期、連續(xù)工作方式作好準備。如果M0為OFF,M10被復(fù)位,系統(tǒng)不能進入單步、單周期、連續(xù)工作方式。圖中的指令ZRST(FNC40)是成批復(fù)位的應(yīng)用指令,當X0為ON時,對M11~M18的輔助繼電器復(fù)位,以防止系統(tǒng)從自動方式轉(zhuǎn)換到手動方式,再返回自動方式時出現(xiàn)兩種不同的活動步。

手動程序如圖10-12所示,用X10~X15對應(yīng)機械手的上下左右移行和夾鉗松緊的按鈕。按下不同的按鈕,機械手執(zhí)行相應(yīng)的動作。在左、右移行的程序中串聯(lián)上限位置開關(guān)的動合觸點是為了避免機械手在較低位置移行時碰撞其它工件。為保證系統(tǒng)安全運行,程序之間還進行了必要的聯(lián)鎖。

如圖10-13所示為回原位程序,在系統(tǒng)處于回原位工作狀態(tài)時,按下回原位按鈕(X5為ON),M3變?yōu)镺N,機械手松開和上升,當升到上限位(X17變?yōu)镺N),機械手左行,直到移至左限位(X21變?yōu)镺N)才停止,并且M3復(fù)位。

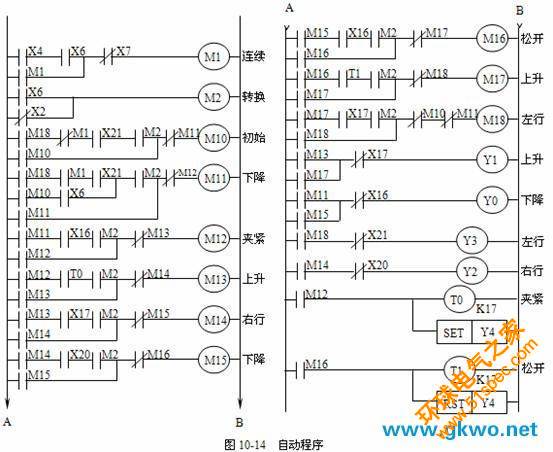

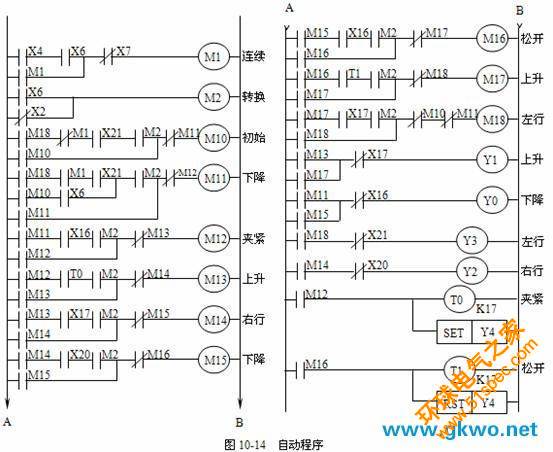

自動程序如圖10-14所示,系統(tǒng)工作為單步方式時,X2為ON,其動斷觸點斷開,輔助繼電器一般情況下M2為OFF 。X3、X4都為OFF,”單周期”和”連續(xù)”工作方式被禁止。假設(shè)系統(tǒng)處于初始狀態(tài),M10為ON,當按下起動按鈕X6時,M2變?yōu)镺N,使M11為ON,Y0線圈得電,機械手下降。放開起動按鈕后,M2立即變?yōu)镺FF。當機械手下降到下限位時,與Y0線圈串聯(lián)的X16動斷觸點斷開,Y0線圈失電,機械手停止下降。此時,M11、X16均為ON,其動合觸點接通,再按下起動按鈕X6時,M2又變?yōu)镺N,M12得電并自保持,機械手進入夾緊狀態(tài),同時M11也變?yōu)镺FF。在完成某一步的動作后,必須按一次起動按鈕,系統(tǒng)才能進入下一步。

如果選擇的是單周期工作方式,此時X3為ON,X2的動斷觸點接通,M2為ON,允許轉(zhuǎn)換。在初始步時按下起動按鈕X6,在M11電路中,因M10、X6、M2的動合觸點和M12的動斷觸點都接通,所以M11變?yōu)镺N,Y0也變?yōu)镺N,機械手下降。當機械手碰到下限位開關(guān)X16時停止下降,M12變?yōu)镺N,Y4也變?yōu)镺N,機械手進入夾緊狀態(tài),經(jīng)過1.7s后,機械手夾緊工件開始上升。這樣,系統(tǒng)就會按工序一步一步向前運行。當機械手在M18步返回原位時,X4為OFF,其動合觸點斷開,此時不是連續(xù)工作方式,因此機械手不會連續(xù)運行。

系統(tǒng)處于連續(xù)方式時, X4為ON ,它的動合觸點閉合,在初始步時按下起動按鈕X6,M1得電自保持,選擇連續(xù)工作方式,其它工作過程與單周期方式相同。按下停止按鈕X7后,M1變?yōu)镺FF,但系統(tǒng)不會立即停下,在完成當前的工作周期后,機械手最終停在原位。

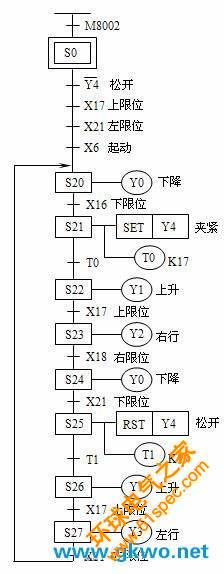

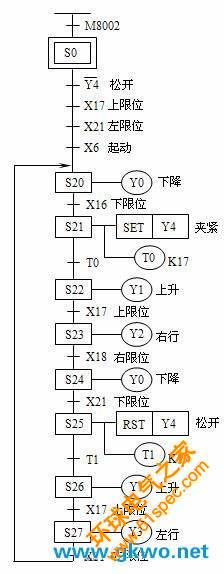

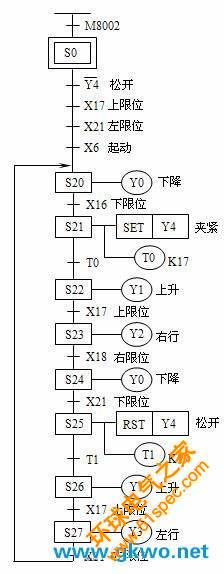

2.3.2基本指令配合步進指令的編程方法

運用步進指令編寫機械手順序控制的程序比用基本指令更容易、更直觀。在機械手的控制系統(tǒng)中,手動和回原位工作方式用基本指令很容易實現(xiàn),這里不重復(fù)。只介紹圖10-15所示的順序功能圖,該圖實現(xiàn)了機械手的自動連續(xù)運行。圖中特殊輔助繼電器M8002僅在運行開始時接通。S0為初始狀態(tài),對應(yīng)回原位的程序。在選定連續(xù)工作方式后,X4為ON,按下回原位按鈕X5,能保證機械手的初始狀態(tài)在原位。當機械手在原位時,夾鉗松開Y4為OFF,上限位X17、左限位X21都為ON,這時按下起動按鈕X6,狀態(tài)由S0轉(zhuǎn)換到S20,Y0線圈得電,機械手下降。當機械手碰到下限位開關(guān)X16時,X16變?yōu)镺N,狀態(tài)由S20轉(zhuǎn)換為S21,Y0線圈失電,機械手停止下降,Y4被置位,夾鉗開始夾持,定時器T0啟動,經(jīng)過1.7s后,定時器的觸頭接通,狀態(tài)由S21轉(zhuǎn)換為S22,機械手上升。系統(tǒng)如此一步一步按順序運行。當機械手返回到原位時X21變?yōu)镺N,狀態(tài)由S27轉(zhuǎn)換為S0,機械手自動進入新的一次運行過程。因此機械手能自動連續(xù)運行。從圖10-15所示的順序功能圖中可以看出,每一狀態(tài)繼電器都對應(yīng)機械手的一個工序,只要弄清工序之間的轉(zhuǎn)換條件及轉(zhuǎn)移方向就很容易、很直觀的畫出順序功能圖。其對應(yīng)的步進指令梯形圖也很容易畫出。

2.3.3基本指令、初始狀態(tài)指令和步進指令配合的編程方法

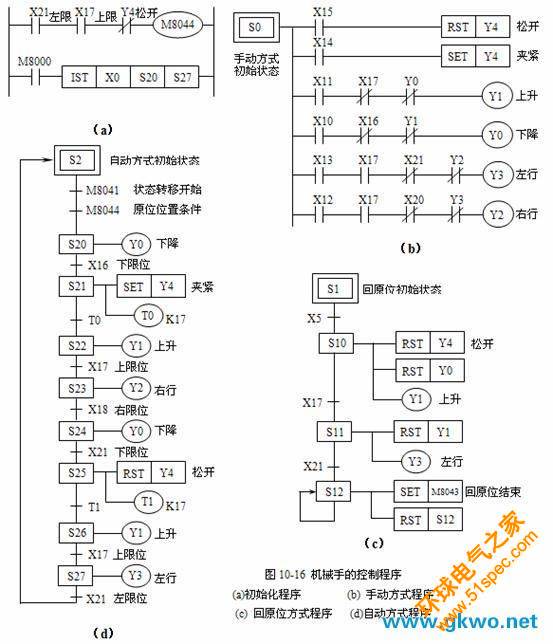

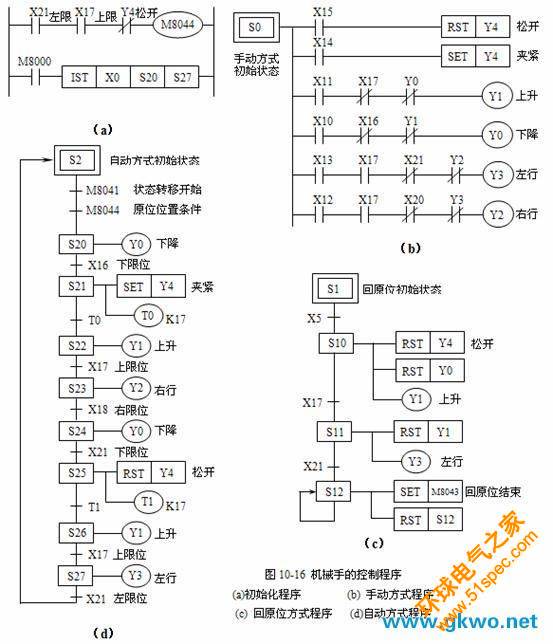

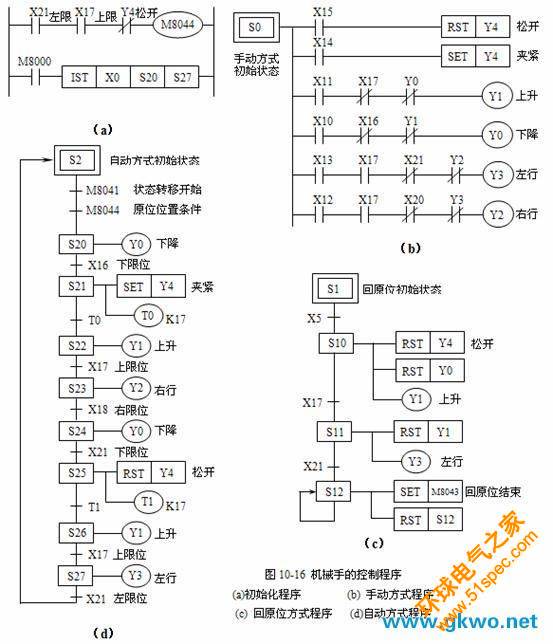

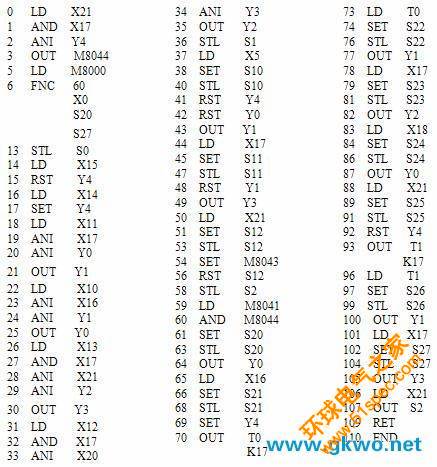

初始狀態(tài)指令順序控制的程序如圖10-16所示。圖(a)為初始化程序,它保證了機械手必須在原位才能進入自動工作方式。圖(b)為手動方式程序,機械手的夾緊、放松及上下左右移行由相應(yīng)的按鈕完成。在圖(c)回原位方式程序中,只需按下回原位按鈕即可。圖中除初始狀態(tài)繼電器外,其它狀態(tài)繼電器應(yīng)使用回零狀態(tài)繼電器S10~ S19。圖(d)為自動方式程序,M8041和M8044都是在初始化程序中設(shè)定的,在程序運行中不再改變。

下面是圖10-16對應(yīng)的語句表程序。

2.4運行并調(diào)試程序

2.4.1基本指令順序控制程序

(1)將梯形圖程序輸入到計算機。

(2)對程序進行調(diào)試運行。

a.將轉(zhuǎn)換開關(guān)SA旋至“手動”檔,按下相應(yīng)的動作按鈕,觀察機械手的動作情況;

b.將轉(zhuǎn)換開關(guān)SA旋至“回原位”檔,按下回原位按鈕,觀察機械手是否回原位;

c.將SA旋至“單步”檔,每按起動按鈕,觀察機械手是否向前執(zhí)行下一動作;

d.將SA旋至“單周期”檔,每按一次起動按鈕,觀察機械手是否運行一個周期就停下;

e.將SA旋至“連續(xù)”檔,按下起動按鈕,觀察機械手是否連續(xù)運行。

(3)記錄調(diào)試程序的結(jié)果。

2.4.2基本指令與步進指令控制程序

(1)將順序功能圖轉(zhuǎn)換為梯形圖輸入到計算機。

(2)對程序進行調(diào)試運行。

將轉(zhuǎn)換開關(guān)SA旋至”連續(xù)”檔,先按回原位按鈕,再按起動按鈕,觀察機械手是否連續(xù)運行。

(3)記錄調(diào)試程序的結(jié)果。

2.4.3基本指令、初始狀態(tài)指令配合步進指令順序控制程序

(1)將控制程序輸入到計算機。

(2)對程序進行調(diào)試運行與基本指令順序控制程序的相同。

(3)記錄調(diào)試程序的結(jié)果。

三、實訓(xùn)報告要求與考核標準

1、實訓(xùn)報告要求

(1)整理實訓(xùn)操作結(jié)果,按標準寫出實訓(xùn)報告。