當前位置: 首頁 >

發布日期:2022-04-26 點擊率:56

關鍵詞: 焊后熱處理

摘要:要了解鋼的焊后熱處理(PWHT),您就需要了解鋼的最高和最低相變溫度。

要了解鋼的焊后熱處理(PWHT),您就需要了解鋼的最高和最低相變溫度。為什么?觀察在不同溫度下鋼的晶狀結構以及它的同素異構的變化可提供很好的理解。

本文主要包括以下幾個方面:不同周期間時間的重要性,加熱爐空氣溫度之間的滯后時間,鑄件表面與厚截面中心的比較,以及避免回火脆性的需要。

鐵凝固時的晶體形態

當鐵凝固時,它凝固成枝狀晶體,如圖1 所示。

對相同樣本進行電鏡掃描的照片(SEM), 高倍放大后如圖2所示。

斐波納契數在工作中自然形成,就像水能夠反復溶化與凝固一樣,鐵也能再加熱形成面心立方(FCC)晶體結構,冷卻形成體心立方(BCC) 晶體結構。這種能力被稱作同素異形轉變。

鐵基合金能夠在溫度升高或降低時生成或重生成面心立方晶體或奧氏體晶體(高于最高相變溫度)以及體心立方晶體或鐵素體晶體(低于最低相變溫度)。

表1是鐵的三種固態相以及它們各自的名稱和存在的溫度區間。

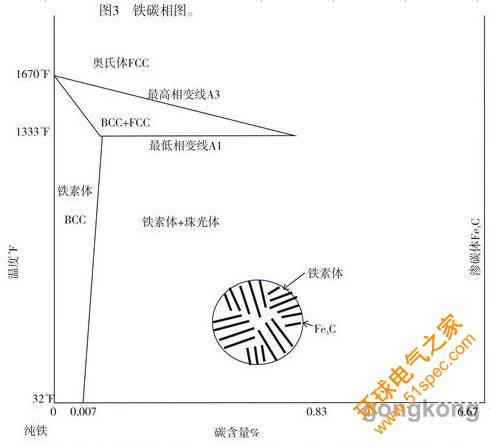

圖3是鐵碳相圖(鐵的形態部分)的一部分。它顯示了碳含量對鐵的影響。最高相變溫度是A3線。最低相變溫度線是A1線。同時,A2線是鐵的磁性線,高于A2鐵的磁性消失。

熱處理生成新晶體,使鐵更強韌

鑄態樹枝晶很脆。它們看起來也很脆,如圖1所示。熱處理是運用溫度、時間、冷卻等方式生成新晶體,以替換這些脆性的鑄態枝狀晶。

碳原子比鐵原子小。因此,碳對鐵有很大影響。因為碳原子小,它可以嵌入鐵原子的面心立方結構中,這種結構稱為奧氏體。有2%的碳能嵌入奧氏體。僅有0.007%的碳能嵌入鐵素體,即鐵的體心立方結構。

鑄態鐵通常含有0.25%的碳。在1700℉,鐵是面心立方結構時,0.25%的碳原子嵌入鐵的晶體結構中。當冷卻到室溫時,鐵的面心立方結構會轉變成體心立方結構,此時它只能溶解0.007% 的碳。

當奧氏體析出鐵素體時,過量的碳(> 0.007%)會形成滲碳體。最終鐵素體和滲碳體層會形成片狀(層狀)結構。這種片層結構叫做珠光體。它是軟的鐵素體與硬的滲碳體相結合的復合材料。碳鋼的微觀結構是鐵素體與珠光體的混合物。

比如,碳鋼鑄件通常只有0.25%的碳(參考圖3)。它可以加熱到較低的相變溫度1333℉ (723℃)。在此溫度,鐵素體(BCC)開始轉變成奧氏體(FCC)。奧氏體增多并消耗掉最初的鐵素體。隨著溫度升高,奧氏體越來越多,鐵素體越來越少。一旦溫度超過最高相變溫度(該溫度隨著碳含量的不同而不同,如圖3), 所有的晶體—即使滲碳體也溶解了—全都變成奧氏體。這就是奧氏體轉變。

一旦轉變成奧氏體,鋼材就能以不同速率冷卻,形成硬的(快冷)或軟的(空冷)材料。合金鋼可以快速冷卻形成亞穩定的晶體即馬氏體。這種晶體是一種體心四方晶體(BCT), 非常硬。這種硬金屬也可以軟化(加熱到低于最低相變溫度的中等溫度)變成軟的馬氏體。加熱溫度越高,金屬越軟。

低溫下的焊后熱處理不會形成奧氏體。它本質上是回火。回火會軟化熱影響區(HAZ)和焊縫,因為快冷可能會在這些區域形成馬氏體。因為快冷顯示冷卻過程中應力會增加,焊后熱處理循環通常被稱為釋放應力。焊后熱處理通常在焊接后進行以軟化熱影響區。

如果在焊后熱處理中,溫度超過了最低相變溫度,產生了部分奧氏體晶體,鋼的熱處理效果就會受損。可能需要重新完全奧氏體化并回火才能恢復其力學性能。如果焊件是鑄件,就需要一份工藝評定記錄(PQR),以證明焊件是經歷了重新奧氏體化和回火并恢復原樣。

焊接耗材為不同目的設計。許多耗材的目的是保證凝固后或焊后熱處理后的力學性能。一部分耗材是非熱處理。這意味著如果相變發生,焊件會失去它的強度。對這些焊接耗材來說避免加熱到A1線以上。

焊后熱處理方法

焊后熱處理可以低于最低相變溫度進行或者根據規范在組織完全奧氏體化后回火。

表2是不同鋼材的焊后熱處理方式。

在華盛頓塔卡馬的布蘭肯塔卡馬鑄造廠(Bradken Tacoma foundry)——一個工作車間主要處理厚大斷面的大型鑄件(2000~50,000磅)以及生產各種鐵碳合金的鑄件——高質量/規格鑄件通常需要低溫焊后熱處理。在其它鑄造廠,通常是完全奧氏體化并回火。

監測爐溫

在塔卡馬使用燃氣爐加熱。這些燃氣爐是指烤箱,不同于熔化爐。加熱就像烘烤,因為烘烤后的產品更加有用。烘烤時,溫度很重要。當對鑄件熱處理時,不僅需要知道爐溫,還需知道金屬本身的溫度。

一種典型熱處理爐安裝有熱電偶,在爐壁上伸出。熱電偶記錄爐溫,控制熱循環,還是一種安全裝置,如果溫度超過預定值就會關閉加熱爐。

鑄件溫度通過安裝在鑄件表面的附屬熱電偶(TC)進行監測。通常,附屬熱電偶貼在斷面最厚的部分。根據鑄件的形狀和尺寸,可以增加TC的數量。安裝TC到鑄件很費時間,TC 電線也是另一個成本。

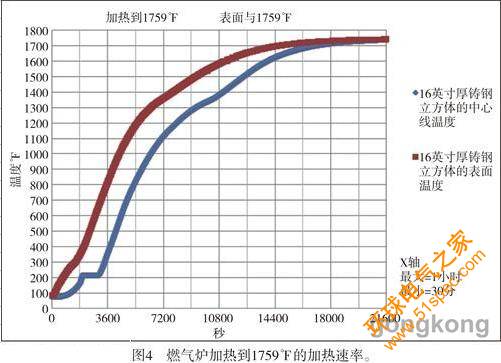

當加熱厚斷面鑄件時,在鑄件表面和斷面中心的溫度有一個滯后時間。鋼能很好地傳熱。滯后時間通過實驗確定,實驗時將熱電偶安裝在26英寸立方碳鋼鑄件的表面和中心。立方體鑄件重1200磅。當立方鑄件從室溫加熱到1750℉ 時,溫度讀數每秒更新一次。

表面和中心線間的時間延遲約40分鐘,如圖4所示。該實驗在不同烤箱下重復4次,使用相同的16英寸厚立方鑄件,實驗結果相似。

監測爐溫的熱電偶在1小時內就達到1750℉, 但16英寸厚立方鑄件在40分鐘后溫度才從表面傳導到中心。

加熱過程中,最明顯的時間滯后是的鑄件溫度和爐內溫度。鑄件加熱速度大約350℉/h。當施加上升速率350℉/h的熱循環時,整個鑄件(包括中心)才能確保達到其最終溫度。

保溫時間

熱處理的經驗法則是金屬厚度每增大1英寸,保溫時間增加1小時。根據此,如果16英寸立方鑄件根據此法則,使用爐子的附屬熱電偶,鑄件就需保溫(16-4=12)12小時。這個時間足以使鋼完全奧氏體化。

如果鋼只有2英寸厚,保溫2小時,這個法則將失效,最終不能使該鑄件加熱到所需溫度。因此,為了確保鑄件保溫至少1小時,爐子附屬熱電偶需要至少保溫4小時。

當進行低溫焊后熱處理時,許多規范要求根據焊縫厚度進行焊后熱處理。對于薄板(< 4 英寸),這個方法很有效。然而,對一個截面10英寸厚的鑄件或?英寸厚的焊縫所需的保溫時間就更長,保溫超過1/2小時(每個附加熱電偶),才能使整個鑄件(和焊件)達到所需溫度。

如圖4所示,厚板鑄件就像一個熱水槽。焊后熱處理至少進行4小時,除非使用多的附加熱電偶。另一個確保工件達到所需溫度的方法強加一個上升速率。如果沒有TCs,使用至少4小時和350℉/h上升速率要好一些。

焊后熱處理進行時通常采用額外的TC。一個標準比如MIL-STD-278F軍用標準:焊接和鑄件,要求緩慢加熱和冷卻,比如100℉/h。經過一段時間后,可能會失去上升和下降熱循環的最初目的。如果緩慢加熱是為了確保鋼材達到于頂溫度,那么附加熱電偶可以更快地進行熱循環。緩慢加熱和冷卻的熱循環對某些鑄件來說需要持續一整天。如果緩慢加熱的目的是減少應力,那么它就不會留下痕跡。保溫只是怎樣降低應力/硬度,并沒有強調降低多少。

制造者只是根據MIL-STD-278F規范進行這些熱處理,但對其目的并不清楚。這種類型的標準需要考慮純凈鋼和現代焊接技術進行修訂。鑄件是各項同性(晶體等軸),而毛坯是各項異性(晶體在一個或多個方向延伸)。本人認為鑄件沒有毛坯的內應力,也不用像毛坯一樣需要釋放應力。

注意—升溫速度可能造成回火脆化

大多數要求緩慢升溫和冷卻的規范會在800℉ 和焊后熱處理溫度之間進行速率檢測。很少一份部分低于600℉或至少一個在300℉需要監測溫度。藍色脆性帶會產生回火脆性,大約在700~ 900℉ 或300~700℉溫度區間,盡量避免。

塔卡馬熱處理工藝將700~900℉溫度區間作為裂紋回火脆性帶(合金不同有所變化)。在此溫度區間,通過緩慢加熱/冷卻,允許鋼中出現回火脆性。但對用于提高強度的合金鋼來說,這種熱循環非常有害。公司有特定的緩慢加熱冷卻的應力釋放熱處理。請仔細復核規范,避免在回火脆性區間耽誤時間。

結束語

測定鑄件溫度的最好方法是在它表面貼熱電偶。

如果不能使用附加熱電偶,允許以350℉/h 的加熱速率將鑄件整個加熱到焊后熱處理溫度。同時,保溫時間至少4小時。這就確保鑄件中心也被加熱和回火。

下一篇: PLC、DCS、FCS三大控

上一篇: 索爾維全系列Solef?PV